文章作者:湖北易通智聯科技有限公司 文章來源:http://www.czyuantuo.com發布時間:2025-04-30

創新突破·共贏未來

在當今工業4.0的浪潮中,智能工業設備正逐步革新傳統工業生產的格局。針對傳統起重機作業中存在的效率瓶頸、操作復雜度高以及安全隱患等問題,開發了一套完整的智能起重機解決方案。該方案推動起重機從手動操作向自動化、智能化轉型,旨在全面提升工業生產效率,實現作業模式的高度標準化,并優化崗位配置。通過這一方案,起重機作業的全流程將實現無人化、精準化與高效化,從而幫助企業降低成本、提升效益,加速工業制造的智能化升級進程。

系統功能介紹

全自動控制系統

通過定制化控制系統WCS(倉儲控制系統),實時監控起重機運行狀態、物資存儲位置及作業進度,操作界面直觀清晰,支持遠程操控與自動任務調度。配備手持移動終端,現場管理人員可隨時查看設備運行數據、調整任務優先級,實現"人機協同"的靈活管理模式。

自適應抓取裝置—智能化吊具

智能化的設計賦予了吊具精準識別并抓取目標貨物的能力,它能夠根據貨物的形狀和重量自動調整抓取力度與角度,從而實現對鋼材、集裝箱、散貨等多種物料的全自動裝卸。在抓取過程中,通過先進的軟件算法進行優化,吊具即使在復雜或受限的空間內也能保持穩定作業,智能化的吊具單次操作時間相較于傳統模式縮短了30%以上。

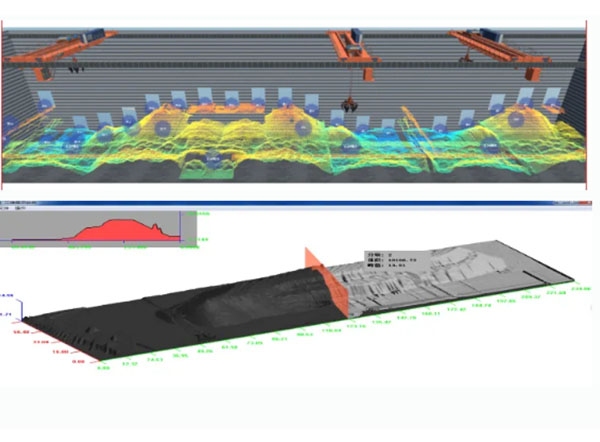

智能識別與定位系統

采用三維激光雷達掃描技術,快速構建作業環境的三維模型,精確識別貨物位置與形狀,誤差控制在毫米級。北斗/GNSS多模定位、高精度編碼器、激光傳感器等多重定位技術,實時反饋起重機X-Y-Z三軸坐標,確保吊具移動路徑精準可靠。

防搖擺與糾偏技術

防搖擺與糾偏技術運用基于閉環矢量控制與激光動態測距,構建吊具擺動量預測模型,實時監測吊具擺動并自動調節運行速度。該技術通過高精度傳感器和算法,迅速響應抑制擺動。同時,它能自適應負載變化和外部環境,保持吊運穩定,實現精準抓取。

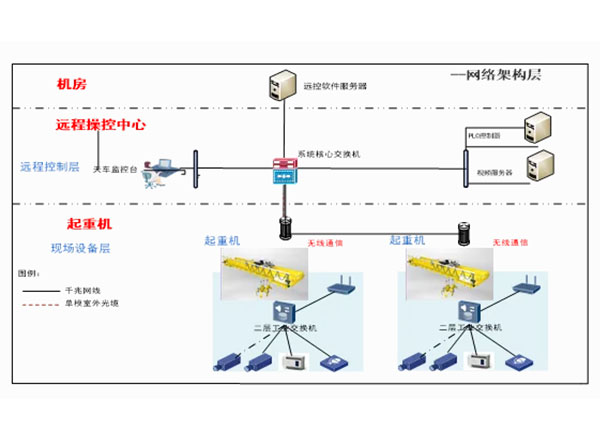

設備層通信——機上PLC通過工業無線網絡與光纖混合組網,實現與變頻器、定位系統及傳感器的高效硬件直連,確保設備間信號實時交互;

系統層通信——機上PLC與地面操作站通過光纖網絡互聯,將行車控制數據同步傳輸至智能倉儲管理系統,構建全鏈路低延時通信通道,保障倉儲調度指令的實時性與控制系統的協同運作。